В последние годы стало очень модно вздыхать про разваленную российскую промышленность — мол ничегошеньки мы не производим, заводы стоят, работать некому, одни блогеры в стране… А если что-то и делается, то тоже все неладно: наследие СССР, технологии прошлого века, экономическая нецелесообразность, абсолютная неконкурентоспособность, тлен и бесперспективняк. Да, доля правды в этом, конечно, есть — не поспоришь. Но ведь должны же быть и какие-нибудь достойные примеры? Должны! И их есть у меня!

Тихвинский вагоностроительный завод — крупнейший производитель грузовых вагонов в СНГ и один из самых масштабных объектов транспортного машиностроения в Европе. Это — одно из наиболее передовых подобных производств в мире, а самое главное — оно было создано практически с нуля каких-то десять лет назад. Заглянем вовнутрь?

Строительство вагоностроительного завода началось в январе 2008 года на территории почившего незадолго до этого градообразующего «Трансмаша». Уже в июле было налажено производство первых опытных образцов, а официальное открытие производства состоялось в январе 2012 года.

Сейчас на заводе работает почти 11 тысяч человек. В год здесь производится свыше 17 тысяч грузовых вагонов. Помимо России продукция поставляется в страны СНГ, на Ближний Восток и Гвинею.

Территория завода — закрытая зона. Попасть сюда можно только по пропуску.

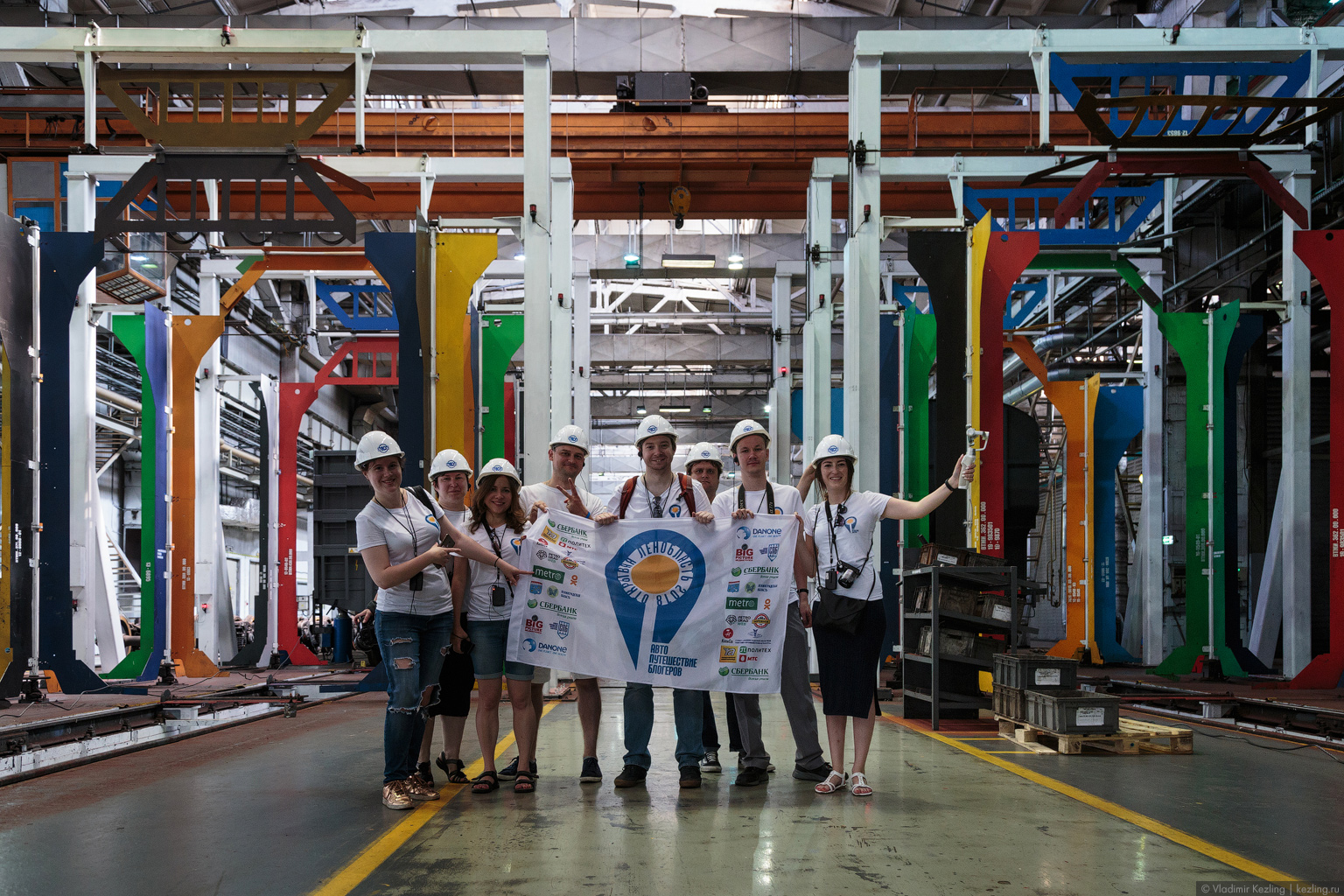

Первым делом — краткий инструктаж по технике безопасности. Нам выдают каски и радионаушники, через которые мы будем слышать нашего экскурсовода.

Коллеги по блогерскому цеху запускают свои стримы, и под вопрос сопровождающего «Все по-русски говорят в группе?» мы отправляемся на экскурсию по вагоносборочному производству.

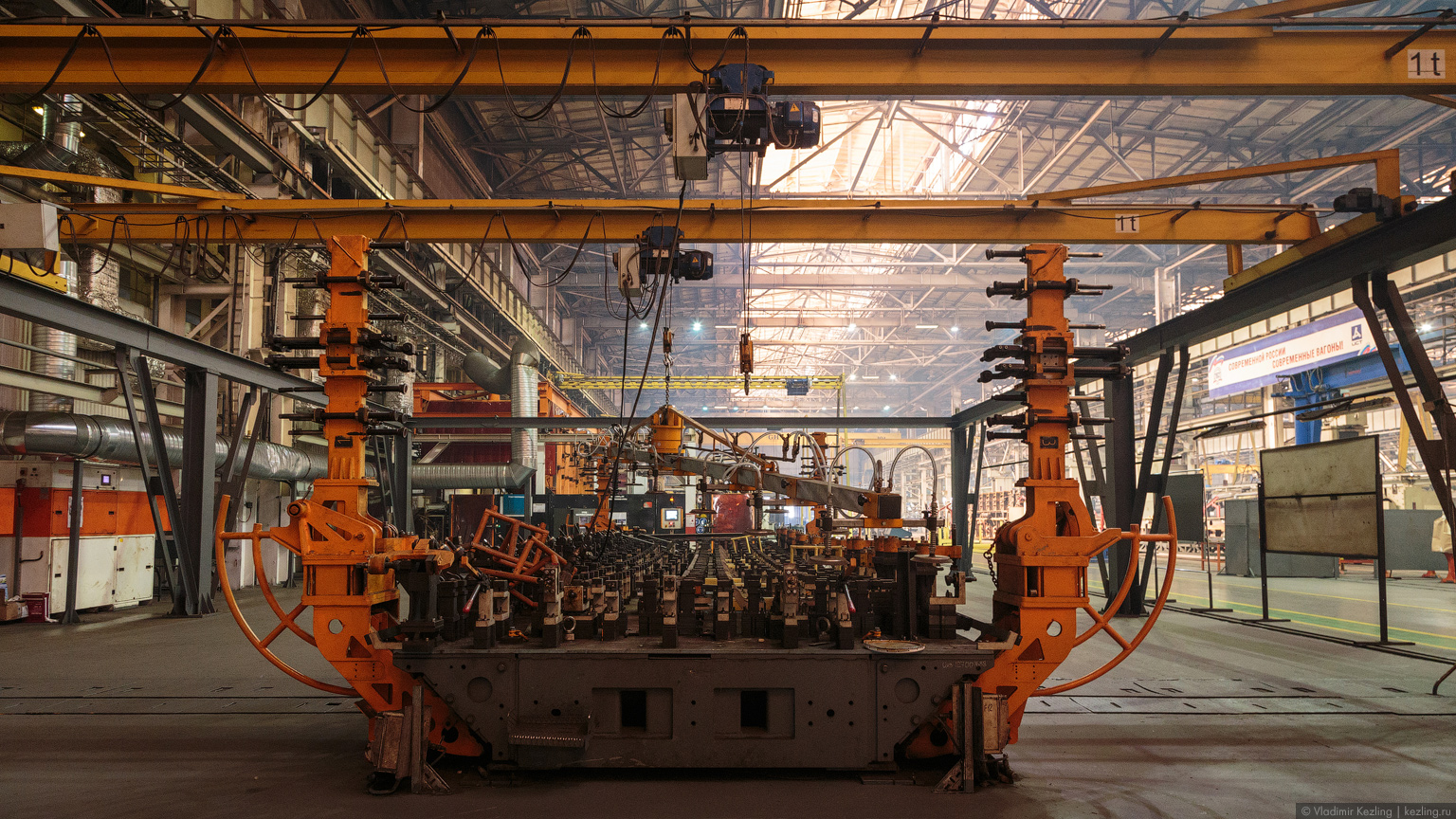

По степени технического оснащения Тихвинский вагоностроительный завод стоит в одном ряду с самыми современными предприятиями: некоторые образцы используемого оборудования существуют всего в нескольких экземплярах в мире.

Сегодня здесь ежедневно выпускается 60 грузовых вагонов. Всего сертифицировано около 50 различных моделей.

Здание завода вытянуто в длину и состоит из четырнадцати пролётов, в каждом из которых выполняются какие-нибудь особенные операции. Мы начинаем нашу экскурсию с крайнего четырнадцатого и пройдём через все пролёты до первого.

Четырнадцатый пролёт разделён на две части. Одну из них занимает склад различных комплектующих, в другой эти самые комплектующие готовят к отправке в сборочные цеха.

Тринадцатый пролёт. Здесь производят хопперы — грузовые вагоны для перевозки сыпучих грузов (зерна, грунта, угля, руды). Кузов хоппера имеет форму воронки, в нижней части которой расположены люки, при открытии которых груз самостоятельно высыпается из вагона.

На Тихвинском заводе производят три типа хопперов: зерновозы, грунтовозы и минераловозы.

Всего за сутки в этом цеху собирают 16 вагонов.

Сначала готовят раму. Затем на неё устанавливают стены и крышу. После сборки вагона все швы кузова полностью провариваются.

Двенадцатый пролёт. Здесь выпускаются люковые полувагоны увеличенной вместимости (103 кубометра) — открытые грузовые вагоны с высокими бортами без крыши, предназначенные для перевозки различных грузов, не требующих защиты от атмосферных осадков.

В данный момент все заказы на полувагоны выполнены, поэтому оборудование временно законсервировано.

В одиннадцатом пролёте производятся фитинговые платформы — вагоны, предназначенные для перевозки крупнотоннажных контейнеров. В сутки здесь выпускают 4 таких платформы.

Также в этом цеху раньше собирались полувагоны с глухим дном для использования на Ближнем Востоке. В данный момент оборудование для их производства также законсервировано в ожидании новых заказов.

Десятый пролёт. Здесь производятся люковые полувагоны со стандартным объёмом кузова (92 кубометра).

Это — самый массовый из продуктов завода: в сутки в цеху собирают 36 таких вагонов, то есть каждые 34 минуты со сборочной линии выходит новый люковый полувагон.

Сварка корпусов здесь производится роботами. Над одним вагоном одновременно работают восемь автоматизированных сварочных аппаратов.

Для примера, в четырнадцатом пролёте, где собирают хопперы вручную, над одним вагоном может одновременно работать максимум четыре сварщика. Если добавить к ним пятого — они уже начнут мешать друг другу.

Да, смотреть на процесс сварки без защиты для глаз нельзя. Всего нескольких секунд достаточно для повреждения роговицы, при этом симптомы могут проявиться не сразу, а лишь по прошествии нескольких часов.

Пролёты с седьмого по девятый заняты заготовительным производством. Здесь готовят комплектующие для сборки вагонов.

В девятом пролёте сталь раскатывают из рулона и перепрофилируют её в зависимости от потребностей: режут на листы необходимого размера и готовят профили для корпусов. Имеющееся в этом цеху оборудование позволяет подготовить комплектующие любой формы и размера.

В восьмом пролёте располагается гибочный цех.

Подготовка деталей здесь производится современными роботами. Магнитный держатель подхватывает нужную заготовку, устанавливает её на калибровочный стенд, после чего подаёт на гибочный модуль.

В зависимости от размера необходимой детали могут использоваться несколько разных модулей — малые, средние и большие.

Седьмой пролёт. Здесь из листового проката плазменным резаком вырезаются всевозможные детали. Часть из них в дальнейшем сразу пойдёт в сборочные цеха, остальные отправятся на дальнейшую подготовку в гибочный цех в восьмой пролёт.

Имеющееся на заводе оборудование позволяет вырезать детали любой формы из стали толщиной от 1 до 20 мм. Скелеты, которые остаются после резки, в дальнейшем будут отправлены обратно на переплавку в литейный цех. За счёт них литейное производство обеспечивается материалами на 85%, и лишь 15% металла закупается у поставщиков.

Большая часть заготовок — большие по размеру и тяжёлые, и для их транспортировки используются краны. Последние управляются в основном женщинами. Вообще из 11 тысяч человек, трудящихся на заводе, около 3 тысяч — представительницы прекрасного пола.

По цехам постоянно туда-сюда снуют погрузчики, автомобили и прочая техника, поэтому ходить здесь нужно очень осторожно.

Безопасные пути перемещения по цехам отмечены на полу зелёными стрелками.

В шестом и пятом пролётах производится покраска готовых вагонов.

Здесь сначала вагоны проверяются на брак.

Если претензий к качеству сборки нет, корпуса отправляются в мойку. Потом на них изолируют тормозное оборудование. После этого вагоны проходят через несколько камер: дробеструйную, где роботами под давлением подаётся дробь, устраняющая грязь и создающая необходимую для покраски шероховатость металла, грунтовочную, сушильную, охладительную, и, наконец, покрасочную.

В завершение вагоны снова сушат и охлаждают.

После этого окрашенный кузов перемещается в четвёртый пролёт, где будет происходить его финальная сборка.

Здесь окрашенный вагон приподнимают на домкратах и заменяют технологические тележки, на которых он перемещался по цехам, на рабочие, на которых он уедет с завода. Затем подключают тормоза и наносят через трафареты нужные надписи, после чего готовый вагон отправляется на склад для последующей отгрузки заказчику.

Здесь обычно все группы, посещающие завод, делают групповое фото. Не будем нарушать традицию и мы.

Так выглядит склад готовой продукции. Здесь располагается до нескольких сотен вагонов, ожидающих отправки заказчикам. Ещё иногда на складе скапливаются заготовки, стоящие в очередь на покраску.

Между пролётами вагоны перемещают в крытых трансбордерах — специальных устройствах, созданных для перемещения рельсового транспорта между разными путями.

В каждый из трансбордеров вмещается до двух вагонов.

Наша экскурсия продолжается.

В пролётах с третьего по первый производятся колёсные тележки. Отдельно закупаются оси, отдельно колёса, после чего происходит их сборка.

Затем на колёсные пары устанавливаются рамы.

Тележка готова.

Эта цветная тележка была выставлена в центре Тихвина на день города. Каждый желающий мог нарисовать на ней всё что взбредёт в голову. В результате получился вот такой музейный экспонат.

Считается, что если на заводе есть кошки, значит производство безопасно. А вот если у животного вместо четырёх лап лишь одна — тогда в королевстве что-то не так. Как видим, на Тихвинском вагоностроительном заводе с безопасностью всё нормально.

Наша экскурсия заканчивается в заводской столовой.

За сим на сегодня всё.

Не переключайтесь!

За содействие в подготовке этого репортажа благодарю руководителя отдела по связям с общественностью Юлию Светлову.

* * *

Авторы проекта «Открывая Ленобласть»: газета Metro и Сообщество питерских блогеров

При поддержке Администрации Ленинградской области и Дорожного радио

Генеральный партнёр: Сбербанк

Инновационные партнёры: Технопарк «Политехнический» и Motionpix

Телеком-партнёр: компания МТС

Официальные партнёры: Петровский автоцентр, компания Danone и web-студия PetrogradWeb

Информационные партнёры: социальная сеть Одноклассники, Ленинградская областная торгово-промышленная палата, Kudago, Карповка, Комитет по туризму в Ленинградской области, сообщество Наши походы

Был там несколько раз , но к сожалению захотелось именно вздыхать ...((

Почему?

Моя работа постоянно посещать подобные предприятия и в России и в Европе ... к сожалению это предприятие по меркам 21 века мягко говоря не соответствует...

В Европе по другому грузовые вагоны производят? В чем кардинальные отличия? Интересует именно профессиональный взгляд, а то я ж как обыватель смотрю.

Уровень качества работ, культура производства , условия труда ... даже в России уже немало заводов которые намного ушли вперёд

Алексей, какой на твой взгляд самый передовой сейчас у нас? Хочу посмотреть!

Придётся ехать на Урал !)))

Это нормально! ;)

Мне понравился фотоотчёт о вагоностроительном заводе. Рад, что в РФ возрождается машиностроение. Можно легко представить, какими темпами пошло бы развитие производства в стране, если бы Правительство (в тч ВВП), Дума приняли закон о дифференцированных налогах. Как во всех развитых странах.

Уже не в первый раз не могу зарегистрироваться здесь через Вконтакте. :-(

Прекрасные фоты. Видно, что 22 век не за горами. Хотелось бы в цифрах. Каков объем продукции в ценах отгрузки на одного сотрудника предприятия в год? А слабо делать вагоны ну хоть для «Ласточек»?

Честно, не знаю сколько продукция завода стоит, не интересовался. А что даст «объем продукции в ценах отгрузки на одного сотрудника предприятия в год»?

По поводу «Ласточек». Я так понимаю, что это — совершенно разные технологические процессы: производство грузовых вагонов и пассажирских. Абсолютно разные производственные цепочки.

«Ласточки», насколько я знаю, где-то под Екатеринбургом сейчас выпускают.

По поводу авторизации ВКонтакте: к сожалению, API и правила работы приложения для социальных сетей постоянно меняются, и я не успеваю эти изменения отслеживать. Узнаю только когда кто-нибудь из пользователей жалуется, что что-то не работает. Сейчас авторизация ВКонтакте снова работает.

Круто!

У меня один вопрос. Такие экскурсии и по ночам проводятся??

Вряд ли. А зачем вам туда ночью?

Муж туда поехал, якобы от центра занятости... Вот и думаю, куда же он поехал((